多軸ヘッドを使用した設備はマシニングに比べ移動軸数が少なく、構造が簡単なことから、メンテナンスがしやすい。

また、ピッチ間が決まっている多軸ヘッドは1度加工精度を出してしまえば、NCによる繰り返し位置決め精度の影響を受けにくい。

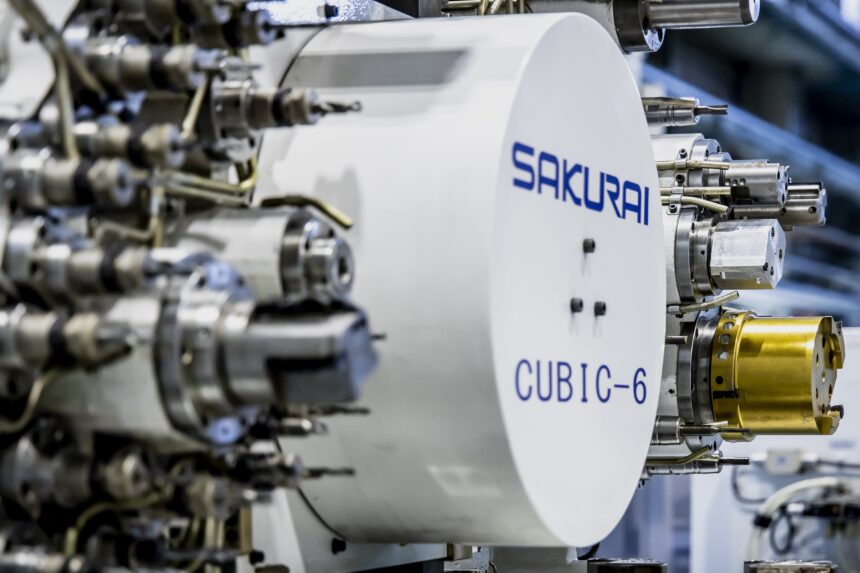

Before

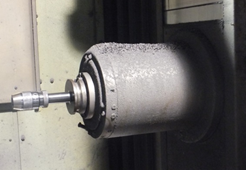

マシニングセンタは1本の主軸でツールを交換しながら、複数の穴あけ加工、タップ加工を行います。

- 多様な切削加工ができますが、その都度工具交換が必要となります。

- さまざまな位置の穴あけをするためには、X軸,Y軸,Z軸といった各軸の位置決めを毎回行う為、基本的には機械の位置決め精度が加工精度にそのまま影響しています。

- 各軸の位置決め精度が加工に影響する為、保全部品の管理が大変になります。

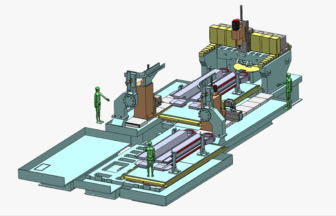

After

- 1度のZ軸送りで、複数の穴あけ加工、タップ加工を行うことが出来ます。

- 1つの多軸ヘッドで色々な径、種類の穴あけ加工を同時に行う事が出来ます。

- 加工対象ワークの穴と穴とのピッチ間精度は、多軸ヘッド上の各スピンドルのピッチ間で決まってきまる為、安定した繰り返し精度の穴加工が出来ます。

- X軸、Y軸の移動軸を持たない為、スペアの保全部品をしまって置くスペースも少なく済みます。

掲載情報について

掲載の製品画像はあくまで一例です。既存設備のバージョンアップをご検討の際は、ご利用のロボットのメーカー・仕様などに制限はありません。

当社の製品はすべて、お客さまの製造ラインのレイアウト・キャパシティー・製品概要・人員配置など詳細をヒアリングの上、ご要望を踏まえてご提案しております。